首次即成功 I 数字孪生技术赋能创明新能源产能提升

-

公司新闻

-

2024-05-30

崭新力量,电池市场蓬勃兴起

近年来,电动汽车和可再生能源的兴起引领了电池市场的蓬勃发展,预计到2030年,全球电动汽车销量将以每年25%的速度增长。随着消费者对电池续航、充电速度、安全性和成本的不断提升需求,高性能电池技术的市场需求也日益增加。

2023年被视为多项新技术规模化应用的元年,这些技术的推广提升了电池的安全性和经济性,也加速了新能源车辆和储能领域的发展。全球电池领域的专利申请数量每年增长约14%,反映了电池行业的创新活跃度和企业的研发实力。

挑战与机遇并存

原材料成本波动、竞争加剧以及技术革新的不确定性都是需要正视的挑战。但这些挑战也带来了供应链多元化、技术创新和模型优化等机遇。

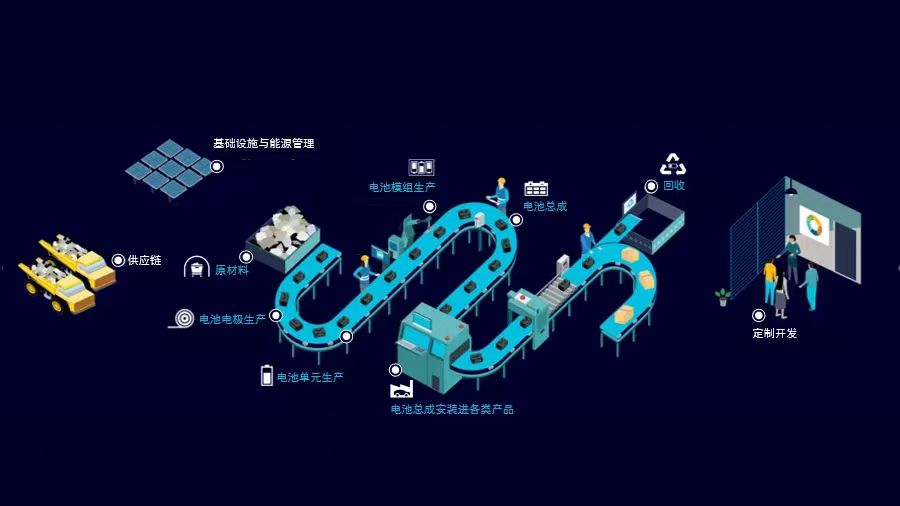

这是一张电池生产的生命周期图,不难看出从电池原材料,生产,再到回收的全生命周期过程中涉及一系列的数字化技术。如果将核心生产制造环节展开来看,从原材料、极片到电芯往往要经历9大过程,需要耗时3-5周甚至更长的时间,其中既有合浆、涂布等典型流程制造业特征,也有批处理、装配、物料齐套等典型离散制造业特征,整个电池制造过程的复杂性使得电池工厂的规划极具挑战性。

因此,在绵阳创明新建电池工厂之际,就迫切寻求数字孪生技术等先进手段的助力,以确保设计方案的准确性和生产效率的最大化,助力产品品质提升。

绵阳创明运用数字孪生技术助力工厂规划

深圳市创明新能源股份有限公司(以下简称“创明”)是中国首批量产圆柱形锂离子电池的民企,深耕行业二十余年,现成为国内领先的新能源综合方案供应商,公司拥有顶尖研发团队,能提供完整的产品解决方案。

创明绵阳圆柱形锂电池生产基地是西门子赋能的原生数字化工厂,拥有全国产化的自动化生产线,实现了高度自动化和智能化,为中国制造业转型升级树立了新标杆。其产品主要应用于小动力、轻动力、储能领域。包括电动汽车、电动两轮车、家用储能产品、基站储能、工商业储能等。全部建成满产后,年产值可超过200亿元,将成为大圆柱电池头部企业之一。

基于仿真与数字孪生技术,能够帮助搭建工厂规划到运营的桥梁,通过迭代实验和优化增强决策,减少风险、降低成本并加速决策过程,助力创明实现“首次即成功”的电池工厂规划。

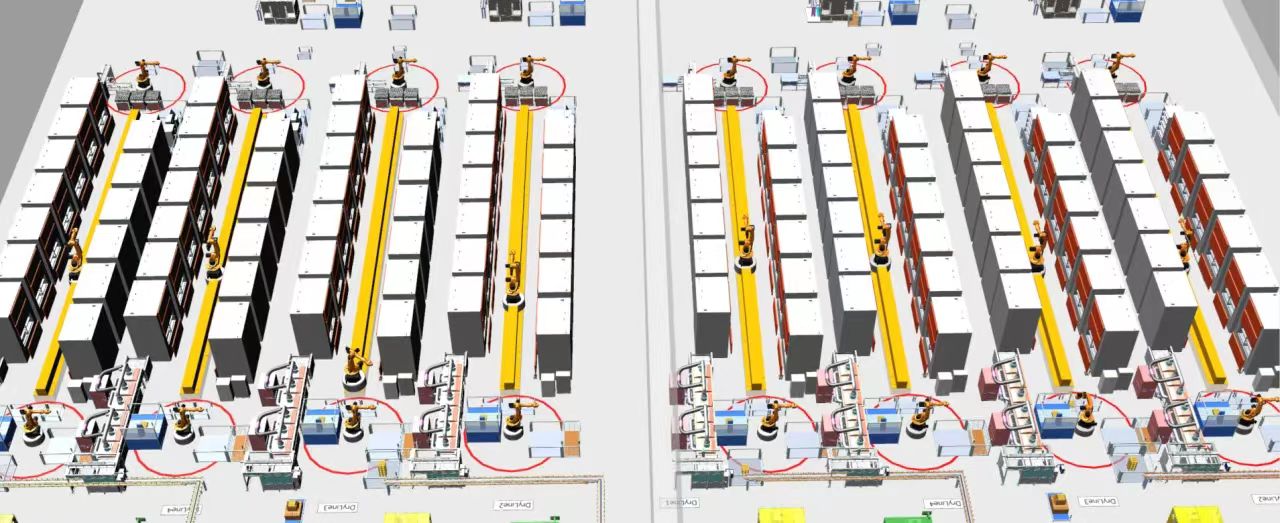

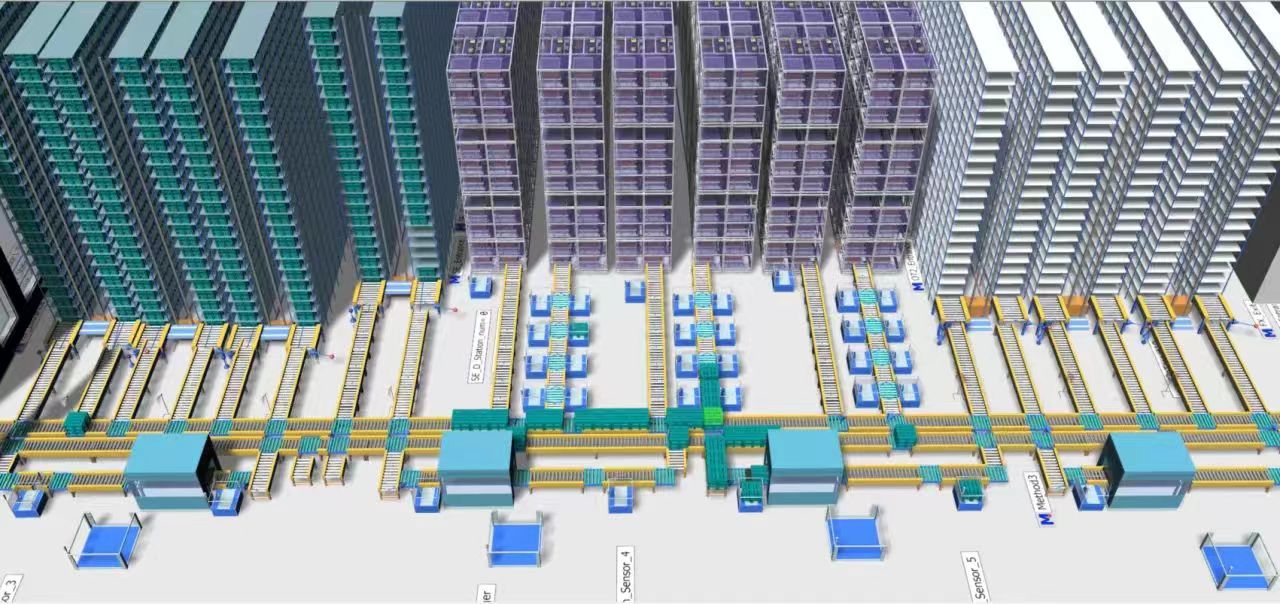

产能提升8%,硬件设备投资与生产成本大大减少

在探索原生数字化工厂的路径中,创明与西门子中国研究院利用基于仿真与数字孪生技术携手克服了前期运作设计多项挑战。例如在电池装配后的自动化干燥单元的生产流程中,由于涉及多组可选设备与共用机械手,这一环节的复杂性使得理论生产能力难以准确预测,存在对解决方案可靠性及产能达标的疑虑。利用数字孪生技术,双方共同定位了生产流程的关键瓶颈,并有效地进行了优化,无需额外增加设备投入,便实现了8%的产能提升。此外,通过详尽的仿真实验,确保了在满足产能和物料供给的条件下,优化了资源配置,其中仅化成分容工艺短就节省了50%的叠盘机以及4台AGV的投资。通过这一系列优化措施,不仅在硬件设备上的投资大大减少,同时在整体生产成本方面也显著降低。

通过假设分析,进一步识别并规避了未来运营中可能遇到的五大潜在风险,如常温库容量不足、辊道拥堵、缓存区数量不足等问题。这一过程不仅提升了生产效率,也有利于制定针对性的应对策略,确保了电池工厂的稳定运行。

在项目的执行过程中,创明还体验了DT LAB共创工作坊,与西门子中国研究院的专家们一同针对关键问题探讨并制定有效的改进方案,共同推动技术进步与创新,为未来的可持续发展奠定了坚实基础。

仿真与数字孪生技术(Simulation & Digital Twin)作为西门子核心技术领域中的重要方向,旨在帮助企业实现更环保、更安全、更高效的产品和生产生命周期。如今这一技术已然成为企业实现数字化转型的利器与核心理念,它将相关模型和数据跨价值链融合,为工厂运营管理人员、产线工程师、产品设计师、售后服务团队以及楼宇运营管理团队等提供了坚实的技术支持。数字孪生技术不仅能有效规划系统、实时监控、预测趋势、提供洞见,还能实现系统的闭环优化,缩短设计周期,提高经济效益和质量。

创明绵阳工厂恰好是我参与的第10个数字孪生工厂规划项目。我和我的团队主要负责了数字孪生工厂的规划部分,包括慧玲和海丽的DT LAB共创工作坊,以及周玮和刘钊主导的仿真建模与分析。新工厂中融入了许多创新元素,体现了创明领导层的决断力和远见,这让我印象深刻,也让项目团队受益匪浅。

----项目经理 向祉牟